| 污泥深度脱水方法 | 连续深度脱水压滤工艺 | 高压板框深度脱水工艺 |

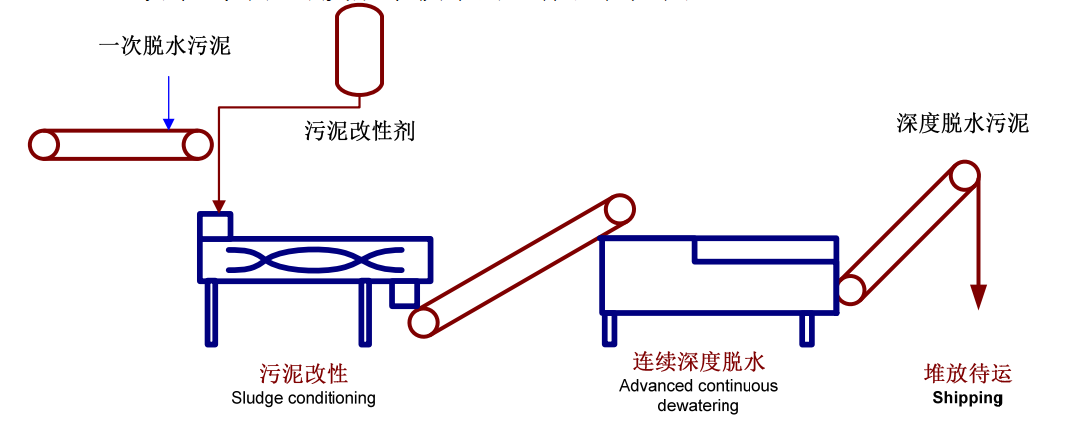

| 应用形式 | 直接以常规脱水泥饼为进料,不需脱水稀释,直接通过改性机在半固态下与改性剂混合改性后深度脱水。 | 需将常规脱水泥饼先加水稀释成流态,加改性剂调理后深度脱水。 |

| 占地面积要求 | 占地面积小 | 占地面积较前者大一倍以上。 |

| 加药量 | 5-8%(同80%含水率污泥的质量比) | 5-8%(同80%含水率污泥的质量比) |

| 单位能耗 | 电耗:5-8kwh/t泥饼。设备持续运作,对电网冲击负荷低。 | 电耗:>15kwh/t泥饼。设备间断运作,对电网冲击负荷高。 |

| 配套设备 | 配套设备少,均为常规设备。 | 配套数量多,且含高压、高功率设备。 |

| 脱水效果 | 深度压榨后泥饼呈薄片状,厚度5-10mm,晾晒或堆积后含水率迅速下降到60%以下。 | 滤饼呈块状,厚度20-30mm,水分不容易进一步出来。 |

| 操作 |

连续运作,泥饼无需人工铲落, 管理要求低。 |

间歇式操作,每次压滤需要保压2-6小时;泥饼一般需要人工铲落,管理难度高。 |